Міністерство України з питань надзвичайних ситуацій

та у справах захисту населення від наслідків Чорнобильської катастрофи

Кам’янець-Подільський Військово-інженерний інститут

при Подільській Державній аграрно – технічній академії

Кафедра «Цивільної оборони МНС України»

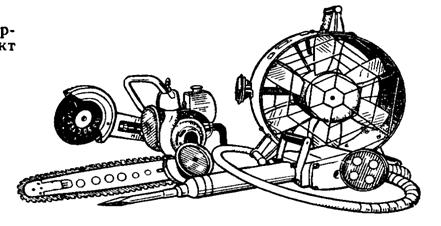

засоби малої механізації

НАВЧАЛЬНИЙ

ПОСІБНИК

Рекомендовано

для вивчення у військах

Цивільної оборони

Автор:

викладач кафедри Цивільної оборони

майор Толкунов Ігор Олександрович

м. Кам’янець-Подільський

2001 рік

А Н О Т А Ц І Я

на виконану наукову роботу

по темі :

“Засоби малої

механізації”

(навчальний

посібник по організації та методиці підготовки до дій за призначенням військ

Цивільної оборони)

Почата : 20 жовтня 2000 року

Закінчена : 20 грудня 2001 року

- актуальність роботи:

МНС України придає виключно

велике значення проблемі підготовки молодших спеціалістів для військ сил

Цивільної оборони України. В світі положень та задач, які висунені Міністром

України генералом-армії Дурдинцем В.В. “Про подальше вдосконалення системи

підвищення кваліфікації керівного та командно-начальствуючого складу” на

кафедрі проводяться наукові дослідження по підвищенню якості та ефективності

навчального процесу в ВІІ.

- повнота розкриття теми:

Назва теми не дозволяє зробити

суб’єктивний висновок про повноту її розкриття. При складанні цього посібника

автор ставив перед собою задачу дати читачам саму загальну і необхідну

інформацію для з’ясування що ж таке ЗММ, де і як їх можна використовувати.

Подальше і більш поглиблене вивчення цих пристроїв надається самим курсантам.

- об’єм проводимих власних

досліджень:

Слід зауважити, що цей

посібник в даному вигляді є першим варіантом спроби узагальнити матеріал по

засобам малої механізації. На сьогоднішній день у військах Цивільної оборони, в

інших військових формуваннях, в народному господарстві знаходиться дуже велика

кількість різноманітних засобів різного призначення. В цьому ж посібнику

міститься матеріал, який стосується, в основному, ЗММ, призначених для

механізації рятувальних робіт, і не розглянута велика кількість засобів

призначених для проведення відновлювальних робіт, хоча ця градація досить

умовна.

- практична цінність

робот :

Посібник призначений

для курсантів та професорсько-викладацького складу інституту та для

підготовки молодших спеціалістів у військах Цивільної оборони. Розглянутий та

затверджений на засіданні кафедри ЦО, Протокол № ___ від ______ 20__ року, в якості

навчального посібника з дисципліни «Спеціальна техніка та засоби механізації

підрозділів військ Цивільної оборони».

Виконавець : майор

Толкунов І.О.

ПЕРЕДМОВА

В цьому навчальному

посібнику міститься навчальний матеріал, що стосується призначення, штатної

належності, будови, тактико-технічної характеристики, принципу дії,

застосування, порядку, обсягів і строків технічного обслуговування засобів

малої механізації, які знаходяться на озброєнні в рятувальних,

інженерно-технічних (механізованих), піротехнічних, пожежних підрозділах військ

Цивільної оборони.

Автор дотримувався мети

узагальнити матеріал по всім типам засобів малої механізації, які при роботі

споживаються від різних джерел енергії: мускульної, механічної, електричної,

пневматичної, гідравлічної.

В першому розділі посібника

дана загальна класифікація засобів малої механізації, надаються пропозиції по

підбору засобів малої механізації (ЗММ), вказуються їхні переваги та недоліки.

У другому розділі

розглядаються питання призначення, будови, тактико-технічних характеристик,

штатного призначення, застосування засобів малої механізації. Матеріал

подається у відповідності до пункту 1.2 “Класифікація засобів малої

механізації”. Тобто, згідно з класифікацією за родом виконуємих робіт, ці групи

розподіляються на підгрупи за родом енергії живлення, для кожної підгрупи

наводиться приклад засобу малої механізації і розглядаються питання

призначення, штатної належності, будови, тактико-технічної характеристики,

принципу дії, застосування, порядку, обсягів і строків технічного

обслуговування даного засобу малої механізації.

Цей посібник доцільно використовувати

при вивченні теми № 1 «Засоби малої механізації» з дисципліни «Спеціальна

техніка та засоби механізації підрозділів військ Цивільної оборони» та теми № 5

«Застосування засобів малої механізації та інших пристроїв при проведенні

рятувальних робіт в різних осередках ураження» з дисципліни «Рятувальна підготовка», а також для навчання

та самостійної підготовки курсантів ВІІ при ПДАТА за спеціальністю «Бойове

застосування та управління діями підрозділів (частин, з’єднань) Сухопутних

військ», за спеціалізацією «Застосування та управління діями механізованих

підрозділів сил Цивільної оборони», «Застосування та управління діями

інженерних підрозділів сил Цивільної оборони для знешкодження боєприпасів» по

тематиці, яка приведена вище, а також для підготовки молодших спеціалістів у

військах сил Цивільної оборони України.

При складанні цього

посібника автор ставив перед собою задачу дати читачам саму загальну і

необхідну інформацію для з’ясування що ж таке ЗММ, де і як їх можна

використовувати. Подальше і більш поглиблене вивчення цих пристроїв надається

самим курсантам.

РОЗДІЛ 1

1.1. Вступ.

Засоби малої механізації (ЗММ) широко

застосовуються для проведення рятувальних та інших невідкладних робіт, особливо

при виконанні завдань, покладених на аварійно-рятувальні, інженерно-технічні

(механізовані), піротехнічні, пожежні підрозділи сил Цивільної оборони.

До засобів малої механізації

відносяться машини, механізми та пристрої, які застосовують відповідно до їх

призначення і технічних можливостей для підвищення ефективності, а також для

механізації різних робіт, які виконують війська сил Цивільної оборони України.

Відповідно до свого

призначення засоби малої механізації застосовуються для:

n пошуку і рятування

людей, які знаходяться під завалами, у зруйнованих або пошкоджених будівлях та

спорудах;

n розчищення та

влаштування проходів в завалах;

n розбирання завалів

та відкопування завалених захисних споруд;

n обвалювання або

укріплення конструкцій, які загрожують обвалом;

n відкриття місць

аварій на комунально-енергетичних мережах;

n пророблення проходів

у завалах та обвалювання пошкоджених споруд вибуховим способом;

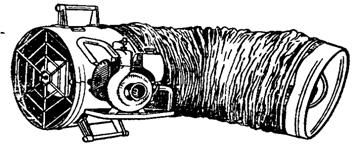

n відкачування води з

заглиблених приміщень і подачі води при гасінні пожеж;

n подачі повітря у

завалені захисні споруди.

Засоби малої механізації -

взагалі ручні машини. Це такі машини, рух робочого органу яких здійснюється за

допомогою двигуна або первинного приводу, а допоміжні рухи та управління самою

машиною здійснюється вручну, при цьому в процесі роботи маса машини повністю

або частково сприймається руками того, хто з нею працює.

Пристрої та механізми дають

можливість виконувати різні види робіт із застосуванням сили м’язів людини.

В цілому ж засоби малої

механізації підвищують продуктивність ручної праці у 5-10 разів (в порівнянні з

ручною працею), значно знижують трудомісткість, підвищують якість технологічних

операцій та, що є найважливішим, скорочують час виконання тієї чи іншої

операції, що дуже важливо при виконанні рятувальних та інших невідкладних робіт

(РІНР).

Особливості застосування засобів малої механізації:

n малий фронт робіт;

n робота не тільки

вдень, а й вночі з обмеженим освітленням;

n робота в умовах

хаотичного нагромадження різних конструкцій та уламків;

n робота в ущільнених

умовах.

Обирання засобів

малої механізації при проведенні рятувальних та інших невідкладних робіт (РІНР)

повинне залежати від конкретних умов і самого осередку ураження (вибух, аварія

на комунально-енергетичних мережах (КЕМ), зсув, повінь, пожежа і т. ін.), від

ступені зруйнування об’єкта, наявності електричних мереж і т.д.

1.2. Класифікація засобів малої механізації.

Засоби малої механізації

класифікуються за:

n родом робіт, що

виконуються:

До них відносяться:

1. Вантажопідйомні

засоби та механізми.

2. Машини і пристрої

для руйнування (різання) конструкцій і матеріалів.

3. Водовідкачувальні

засоби.

4. Прилади для

проведення аварійно-відновлювальних робіт.

n за родом енергії

живлення та приводу:

1. Ручні (м’язові);

2. Моторизовані;

3. Електричні;

4. Пневматичні;

5. Гідравлічні;

6. Уніфіковані (зі

змінними приводами).

1.2.1. Вантажопідйомні засоби та механізми

До них належать:

1. Блоки:

n рухомі;

n нерухомі.

2. Поліспасти:

n силові;

n швидкісні;

n ступеневі.

3. Талі:

n з ручним приводом;

n з електричним

приводом.

4. Лебідки та

механізми тягові:

n з ручним приводом;

n з мотоприводом;

n з електричним приводом;

n гідравлічні.

5. Домкрати:

n рейкові;

n гвинтові;

n гідравлічні;

n пневматичні.

1.2.2. Машини та пристрої для руйнування (різання) конструкцій та

матеріалів

Вони розподіляються на

машини та пристрої для:

1. Різання металів:

n ручний інструмент

(ножівки, ножиці і т.ін.);

n мотоінструмент

(мотопилки з приставками для різання металів);

n електроінструмент

(машинки шліфувальні для різання металів і т.ін.);

n пневмоінструмент

(машинки пневматичні шліфувальні для різання металів і т.ін.);

n гідроінструмент

(гідроножиці, кусачки і т.ін.);

n пристрої для

газо-кісневого різання металів.

2. Різання конструкцій

з дерева:

n ручний інструмент

(пили, ножівки);

n мотоінструмент

(мотопилки);

n електроінструмент

(електропилки).

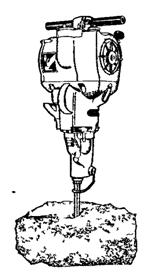

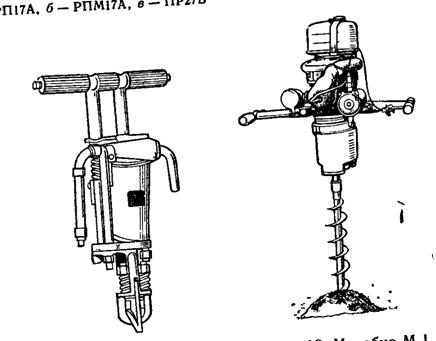

3. Руйнування бетону,

скельних порід та інших подібних матеріалів:

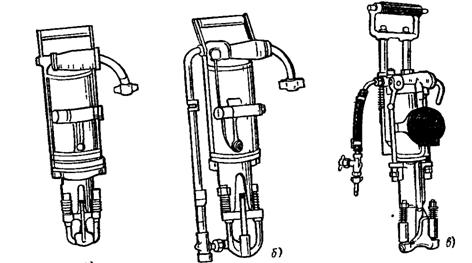

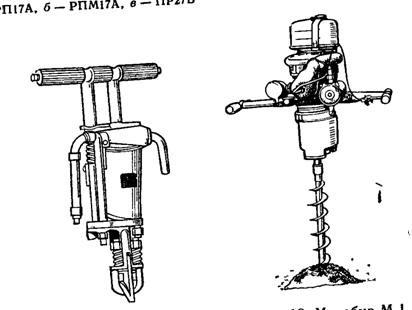

n мотоінструмент:

а) ударної дії (відбійні

молотки, мотобетоноломи);

б) ударно-обертової дії

(мотоперфоратори);

в) обертової дії (мотобури).

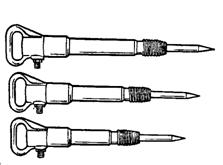

n пневмоінструмент:

а) ударної дії (пневматичні

відбійні молотки, ломи, бетоноломи);

б) ударно-обертової дії

(пневмоперфоратори);

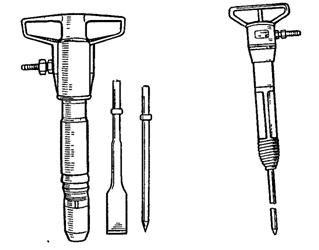

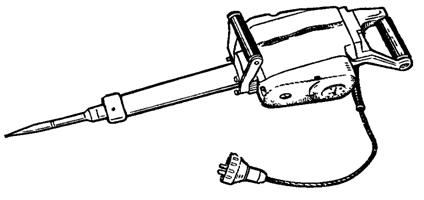

n електроінструмент:

а) ударної дії (електричні

відбійні молотки);

б) ударно-обертової дії

(бурове обладнання, машинки ручні свердлильні);

в) обертової дії

(електробури).

n гідроїнструмент:

а) ударної дії (молотки

гідравлічні, гідроклини)

1.2.3. Водовідкачувальні засоби

До водовідкачувальних

засобів відносяться:

n ручні насоси (типу

БКФ);

n електронасоси (типу

«Гном»);

n мотопомпи.

1.2.4. Уніфікований інструмент - це

комплекти із змінними приводами або зі змінними пристроями до одного типу

приводу (комплект «Солітон», комплект УМК-4).

1.3. Порядок підбору засобів малої механізації.

Засоби малої

механізації поставляються у війська Сил Цивільної оборони України як окремими

засобами (мотоперфоратор «Смена»), так і в складі різноманітних комплектів

(інженерні електростанції ЕСБ-8і, ЕСБ-4 іг та інші електротехнічні засоби,

ВФС-2,5, мотопомпи МП-600, МП-800, МП-1200, МП-1600 і т.д.). Кожен ЗММ має

особливості застосування при проведенні рятувальних та інших невідкладних

робіт, а також свої переваги і недоліки, які знаходяться в залежності від роду

енергії живлення виконуючого механізму. Тому найбільш вдале виконання РІНР

залежить від обізнаності офіцера Сил Цивільної оборони України по

укомплектованості свого підрозділу штатною технікою та засобами малої

механізації, оснащення приданих підрозділів або підрозділів забезпечення. І

саме головне - можливості засобів в різноманітних умовах.

Тому для правільного

застосування засобів малої механізації при проведенні РІНР необхідно знати

ситуацію на об’єкті (місці) аварії або катастрофи, а також визначні особливості

при експлуатації ЗММ:

1.3.1. Ручні (м’язові) ЗММ:

приводяться в дію тільки м’язовою силою людини. Вони постійно готові до

використання, не вимагають об’ємних знань для їх експлуатації. Температурний

режим застосування практично не обмежений. Головний недолік - невелика

потужність цих засобів, при проведенні деяких видів робіт мають малу

працездатність, наприклад, при відкачуванні води із затопленої споруди.

1.3.2. Пневматичні ЗММ:

зручні, прості в будові і експлуатації, виконують широкий спектр робіт

(відбійні, бурильні роботи). Негативні особливості: потребують значну кількість

експлуатаційних матеріалів (мастила, пального), необхідний потужний двигун для

приводу в дію компресора. Є обмеження по довжині шлангів, які з’єднують ресивер

компресора та інструмент, як правило, 10-20 метрів. В мережу необхідно включати

вологопоглиначі. При температурі -50 С молотки і перфоратори

перемерзають через кожні 20-30 хвилин роботи. При температурі -160 С

робота практично неможлива. При роботі з пневматичним інструментом необхідні

спецодяг, чоботи, рукавиці. Пневматичними ЗММ неможна працювати поблизу

ацетиленових генераторів. При роботі з пневматичними ЗММ необхідно стежити за

робочим тиском. При тиску нижче, ніж визначено технічною документацією,

працездатність і потужність засобів знижується. Якщо ж тиск перевищує

нормативне значення, то це може призвести до виходу з ладу ЗММ або травмування

оператора.

Простота будови,

експлуатація і порівняна тривалість безперервної роботи дозволяє виконувати

РІНР пневматичними ЗММ позмінними обслугами.

1.3.3. Електричні ЗММ:

потужні засоби, коефіцієнт корисної дії вище ніж у пневматичних ЗММ, а

експлуатаційні втрати нижче у 4-5 разів. Мають велику свободу застосування,

тому що споживчі кабелі дозволяють велику відстань від джерела електричної

енергії до місця роботи.

Недоліки - електричні ЗММ

більш небезпечні в роботі, потребують більш конкретних знань по будові, по

класу безпеки (1, 2, 3 групи допуску по електробезпеці). Мають обмеження по

режиму безперервної роботи (6 хв - робота / 4 хв - відпочинок). Неможна

працювати у вибухонебезпечних середовищах при визначеній напрузі.

Електроперфоратори (з вакуумним ударним механізмом) бурять отвори тільки

у вертикальному положенні буром вниз. Електричні молотки (з вакуумним ударним

механізмом) застосовуються тільки для роботи з горизонтальною і

вертикальною поверхнею і не можуть використовуватись в вертикальному положенні

інструментом вверх або в нахилі у восходящому положенні.

Для електричних засобів

(крім водовідкачуючих засобів) в нашій кліматичній зоні обмежень по температурі

застосування практично немає.

1.3.4. Гідравлічні ЗММ:

мають дуже велику потужність при невеликій масі, мобільні. Можуть

застосовуватися у вибухонебезпечних середовищах. Недоліки - зниження працездатності при негативних

температурах із-за загустіння гідравлічної рідини. Прочність з’єднувальних

шлангів повинна бути високою. Несправність шлангів робить засіб безкорисним

(якщо ЗММ не має вбудованого насоса). Не відпрацьоване, на цей час,

забезпечення змінними робочими органами (різці для кусачок, ножиць, різаків і

т.ін.).

Таким чином, враховуючи дані

розвідки району аварії (осередку ураження), природні умови та знаючи наявні

ЗММ, можна прийняти остаточне рішення на виконання РІНР.

РОЗДІЛ 2

2.1. Вантажопідйомні засоби та механізми.

До найпростіших

вантажопідйомних засобів відносяться блоки та поліспасти.

2.1.1. Блок - це

вантажопідйомний пристрій, який застосовують для зміни напрямку тягового

зусилля.

Конструктивно блоки

розподіляють на:

n рухомі;

n нерухомі.

Блок складається з обойми

(корпуса) та робочого колеса із жолобом.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Нерухомий блок: призначається для

зміни напрямку пересування вантажу.

Нерухомий блок: призначається для

зміни напрямку пересування вантажу.

Q

![]() P =

(Н) , де

P =

(Н) , де

![]()

![]() nб

nб

P - зусилля;

W пб - коефіцієнт

корис-

ної дії;

пб = 0,9 - 0,95;

Q - маса вантажу.

Р

![]()

Q

Мал.

2.1.

Рухомий блок: це блок, вісь якого

здійснює поступальний рух при переміщенні вантажу.

![]() P

Q

P

Q

Р P = ------ (H)

2 nб

![]()

![]() W

W

![]()

![]()

Q

Мал. 2.2.

Блоки є складовими частинами

поліспастів.

Поліспаст: система рухомих та

нерухомих блоків, закріплених у обоймах і обігнутих гнучким робочим органом

(канатом). Застосовуються з метою вигравання у силі, яка прикладається для пересування

вантажу. Основна характеристика поліспастів це кратність, тобто число, що характеризує у скільки разів зусилля,

необхідне для пересування вантажу, менше ваги вантажу. Кратність визначається

відношенням числа несучих ниток канату, на якому підвішано вантаж, до числа

тягнучих ниток канату.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Нерухомий блок

Нерухомий блок

![]()

![]() Vp

Vp

Р Т1 Т2 Рухомий блок

Р Т1 Т2 Рухомий блок

![]()

![]()

![]()

![]()

![]()

VQ

Q

Мал. 2.3.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Силові поліспасти:

Силові поліспасти:

Q Q

P = ------- = ------ (H), де

a nn K

а – кратність

поліспасту;

Vp Vp а = 2п при

парному

числі блоків;

Р Т1

Т2 Т3 Р Т1 Т2 Т3

Т4 а = 2п+1 при непар-

ному числі

блоків;

пп = пбн, н – кількість

блоків (роликів);

К - коефіцієнт, який

залежить від

![]()

![]()

![]()

![]() загальної кілько-

загальної кілько-

![]()

![]() сті

ниток

сті

ниток

поліспасту;

Мал. 2.5. Мал.2.4.

VQ Q VQ Q

Vp

VQ = ------ - швидкість

вантажу.

a

Коефіцієнт «К» щодо поліспастів з різною

кількістю

роликів

Таблиця 2.1.

|

Кількість робочих ниток

по-ліспасту |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Загальна кількість роликів

у блоках по-ліспасту |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Коефіці-єнт К |

1,94 |

2,82 |

3,56 |

4,43 |

5,17 |

5,86 |

6,51 |

7,12 |

7,69 |

8,23 |

8,7 |

Піднімання ваги до 2-3 т

може проводитись за допомогою поліспасту вручну, шляхом застосування зусиль

одного або кількох чоловік до збігаючого кінця канату. У випадку потреби підйому

більшої ваги збігаючий кінець канату (тросу) може бути приєднаний до лебідки.

Швидкісний

поліспаст:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() VQ = a Vp;

VQ = a Vp;

![]()

![]()

Q Мал.2.6.

Ступеневий

поліспаст:

Q

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() P = -------- ; де

P = -------- ; де

23 n3

3 - кількість блоків;

2 -

кратність блока.

Р

Q

Мал. 2.7.

2.1.3. Талі - це

особливий різновид поліспастів, у яких передбачена можливість самогальмування,

що забезпечує автоматичну зупинку вантажу, який піднімають на необхідну висоту.

Механізм гальмування, як правило, черв’ячного типу. Талі випускають

вантажопідйомністю 1-5 тон.

Розрізняють талі:

n з ручним приводом;

n з електричним

приводом.

Ручні талі розподіляються на

n черв’ячні талі;

n важільні талі.

Черв’ячні талі призначені для

піднімання вантажів на незначну висоту.

Важільні талі використовують для

натягування телефонних і електропроводів, для підтаскування різноманітних

вантажів до місця вантажу та для інших допоміжних робіт.

Для піднімання вантажу,

важелю надається коливальний рух. Зуб фіксатора, що зачіпляється з трещіткою,

повертає її. Разом з трещіткою, за допомогою гальмуючого гвинта, ведучий вал із

зірочкою, яка передає поступальний рух ланцюгу з підвішеним вантажем. Зупиняють

вантаж у потрібному положенні гальмуючим гвинтом.

Технічні характеристики талей з ручним приводом

Таблиця 2.2.

|

№ з/п |

Показник |

Черв’ячні талі |

Важі-льні талі |

|||||

|

1. 2. 3. 4. 5. 6. 7. |

Вантажопідйомність, т Висота піднімання, м Будівельна висота, мм Вантажний ланцюг Швидкість піднімання вантажу при швид-кості

ріху тягового ланцюга 30 м/хв, м/хв Габаритні розміри, мм: - довжина - ширина Вага з ланцюгом, кг |

1 3 630 0,3 285 240 40 |

1 3 630 0,6 610 210 40 |

3 3 320 0,3 360 360 86 |

5 3 1150 0,23 458 474 172 |

3 3 950 0,3 360 360 92 |

5 3 1150 0,23 458 474 140 |

1 2,2 - пласт. 0,39 660 130 20 |

Заходи безпеки при роботі з талями

Черв’ячні і важільні талі

при короткочасній роботі обслуговує один працівник, а при підніманні тяжких вантажів

або при тривалій роботі - два працівника.

Таль будь-якої конструкції і

вантажопідйомності повинна мати металеву табличку де вказано: завод-виробник,

вантажопідйомність, дата опробування та

клеймо відділу технічного контролю (ВТК).

Через кожні 12 місяців талі

проходять освідоцтво. Незалежно від строків технічного освідоцтва після кожної

установки перед роботою слід випробувати талі під навантаженням.

При огляді і випробуванні

талі необхідно звертати увагу на справність ланцюга і гальмів, знос черв’яка,

черв’ячного колеса, зірочки, підшипників і гачків.

При виконанні робіт за

допомогою талей, необхідно виконувати наступні заходи безпеки:

n забороняється у

процесі роботи змащувати зборочні одиниці талі;

n після закінчення

роботи або в перерві неможна залишати вантаж в підвішеному стані;

n при підніманні

граничного (по вантажопідйомності талі) вантажу, його слід припідняти на

декілька сантиметрів від землі (підлоги) і тільки пересвідчившись у сійкості

опор і надійності підвіски талі можна продовжувати піднімання;

Вихідні нормативні дані і

строки проведення випробувань пристроїв і приладів вертикального транспорту

малої вантажопідйомності приведені у

таблиці 2.2.

При незадовільних

результатах статичних випробувань динамічні випробування не проводять.

Динамічні випробування заключаються у повторних підніманнях і опусканнях

вантажу. При статичному випробуванні пробний вантаж повинен знаходитись на

висоті приблизно100 мм від землі або підлоги.

Канати і ланцюги при

випробуваннях повинні витримувати випробувальне навантаження без поривів, без

примітного місцевого подовження (канати) і розтягування окремих ділянок

(ланцюги).

Статичне / динамічне навантаження і строки

випробувань

підйомних

пристроїв і приладів

Таблиця 2.3

|

№ з/п |

Найменування приладу, пристрою |

Навантаження при

випробуваннях, кг |

|

|

приймальні і після КР |

періодичні |

||

|

1. 2. 3. 4. |

Лебідки ручні і важільні Талі черв’ячні і важільні Блоки і поліспасти Домкрати гвинтові і рейкові |

1, 25 Рн / 1,1

Рн 1, 25 Рн / 1,1

Рн 1, 25 Рн / 1,1

Рн 1, 25 Рн / 1,1

Рн |

1,1 Рн / Рн 1,1 Рн / Рн 1,1 Рн / Рн 1,1 Рн / Рн |

Примітки:

1.

Рн - допустиме робоче навантаження, кг;

2. Періодичність випробувань - 1 раз на рік,

тривалість статичних випробувань - 10 хвилин.

2.1.4. Лебідки - використовуються

для піднімання, опускання або пересування вантажів при проведенні рятувальних

та інших невідкладних робіт, це найбільш поширений механізм для підйому великої

ваги, а також для пересування її в горизонтальному напрямку при витяганні

елементів конструкцій та обладнання завалів.

Лебідка - це вантажопідйомна

машина, у якої канат при підйомі або підтягуванні вантажу намотується на

барабан.

В залежності від засобу

приведення в дію вони розподіляються на:

n ручні;

n механічні.

Механічні у свою чергу

приводяться у дію:

n електромоторами;

n двигунами внутрішнього

згорання.

Ручні лебідки звичайно виробляють

барабанними, вони складаються з станини, на щоках якої укріплені підшипники. У

підшипниках встановлено вал, який несе на собі зубчасте колесо, котре заціплено

з зубчастим колесом, що знаходиться на валу барабана. Барабан приводиться у дію

вручну від вала з насадженим на нього зубчастим колесом та рукояткою. На

барабані закріплено канат, за допомогою якого піднімається вантаж. На валу

рукоятки закріплено гальмуючий пристрій.

В ручних лебідках частіше

всього використовуються два типи гальмів:

n пластинчастий;

n стрічковий.

Крім гальмів, більшість

лебідок мають стопорний пристрій - храповик з защіпкою. Призначення храповика -

утримувати вантаж, якій піднімається, на будь-якій висоті.

Тактико-технічні характеристики ручних лебідок

Ручна важільна лебідка вантажопідйомністю 1,5 т

та тяговий монтажний механізм МТМ-1,6

Таблиця 2.4.

|

№ з/п |

Найменування показнику |

Лебідка |

Механізм тягнучий МТМ-1,6 |

|

1. 2. 3. 4. 5. 6. 7. |

Максимальне тягнуче зусилля, кН (тс); Подача каната за один хід важеля, мм; Діаметр канату, мм; Довжина каната з гачком, м; Вага без каната, кг; Загальна вага, кг; Обслуга, чол. |

14,7 (1,5) 26-35 17 12 29 58 1-2 |

15,7 (1,6) 27 12 12 15,5 30,5 1-2 |

Ручні облегчені лебідки

Таблиця 2.5.

|

№ з/п |

Найменування показнику |

Тип лебідки |

||

|

РЛМ-0,25 |

РЛМ-0,5 |

РЛМ-1 |

||

|

1. 2. 3. 4. 5. |

Вантажопідйомність, кг; Зусилля на рукояті, Н (кгс); Діаметр канату, мм; Середня швидкість намотування на барабан,

м/мін: - на 1-й швидкості: - на 2-й швидкості: Вага, кг; - без каната: - з канатом: |

250 98-147 (10-15) 6,2 3 13,5 12,8 17,6 |

500 98-147 (10-15) 7,4 1,4 4,75 20 27,6 |

1000 118-157 (12-16) 11 0,65 2,4 30 44 |

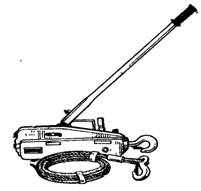

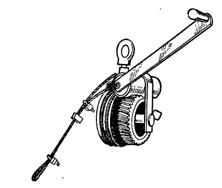

Мал.

2.10. Ручна лебідка СТД-999/1

Ручна лебідка СТД-999/1

Таблиця 2.6.

|

№ з/п |

Найменування показника |

СТД-999/1 |

|

1. 2. 3. 4. 5. |

Вантажопідйомність, кг; Висота піднімання, м; Привід Габаритні розміри, мм; Вага, кг. |

500 до 15 Ручний 275-145-280 7,9 |

Мал.

2.11. Черв’ячна ручна лебідка ЛРЧ – 0,5

Ручна малогабаритна лебідка ЛРМ-1, лебідка ЛР-0,7

та лебідка черв’ячна ручна ЛЧР-0,5

Таблиця 2.7.

|

№ з/п |

Найменування показника |

ЛРМ-1 |

ЛР-0,7 |

ЛЧР-0,5 |

|

1. 2. 3. 4. 5. 6. 8. 9. 10. 11. |

Тягове зусилля, кН (кгс); Діаметр барабана, мм; Діаметр канату, мм; Число шарів навивання канату Редуктор Передавальне число редуктора Канатомісткість бара- бана, м; Довжина привідних рукояток, мм; Габаритні розміри, мм; Вага, кг. |

2,5 (250) 165 6,2 черв’ячний 130 300 490-750-500 80 |

6,9 (700) 10 1 черв’ячний 36 632-450-735 125 |

5 (500) 6,2 черв’ячний 20 12 285-180-305 13 |

Лебідки з машинним

приводом бувають нереверсивними або реверсивними, фрікционними або з жорстким

зв’язком каната і барабана, однобарабанні і двохбарабанні, одношвидкісні і

двохшвидкісні, з циліндричними і коноідальними барабанами.

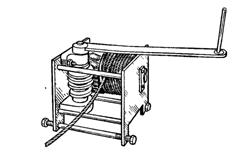

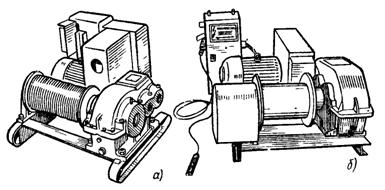

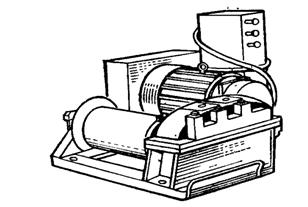

На мал. 2.12, 2.13 показаний

найбільш поширений тип однобарабанних реверсивних електричних лебідок Т-66Д,

ЛЛ-10 та ЛМ-1М. Згідно з ДЕСТ 2914-80 однобарабанні реверсивні електричні

лебідки мають тягове зусилля 4,0; 6,3; 10,0; 12,5; 20,0; 32,0; 50,0 кН. Їх

використовують при будівельних і монтажних роботах, а також для комплектування

підйомників.

Мал. 2.12. Лебідки Т66Д

(а) та ЛЛ-10 (б)

Мал. 2.13. Монтажна елек-трична

лебідка ЛМ-1М

Тактико-технічні характеристики лебідок

з електричним

приводом

Таблиця 2.8.

|

№ з/п |

Найменування показника |

Лебідка з тяговим зусиллям

1,2 кН (125 кгс) |

ЛТ-40 |

Комбі-нована ЛК-1 |

Т-66Е |

Т-66В

|

|

1. 2. 3. 4. 5. 6. 7. 8. 9. |

Вантажопідйомність, т; Швидкість навивки каната, м/хв; Канатоємкість барабана, м; Діаметр каната, мм; Тип електро-двигуна; Потужність електродвигунакВт; Частота обертів, об/хв; Габаритні розміри, мм; Вага лебідки з канатом, кг; |

0,125 12,7 60 4,8 АОЛ-31-4 0,6 1460 510-310-345 33 |

0,235 45,6 80 6,2 Від сверд-ла ЕД-1 (ЕД-15) 1,0 2700 608-505-405 55,5 |

0,250 15,0 115 6,2 Від сверд-ла СЕР-19м 1,2 - 810-820-530 100 |

0,320 43 60 6,8 АОС-42-4Щ2 2,8 1275 750-790-500 250 |

0,500 32,4 80 7,7 АОС-42-2Щ2 2,8 2670 800-785-735 270 |

Продовження таблиці

2.8.

|

№ з/п |

Найменування показника |

С-929 |

Реверсив-на Т-66Д |

Монтажна МЕЛ-1,5-219 |

ЛЛ-10 для допоміжних робіт |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. |

Вантажопідйомність, т; Швидкість навивки каната, м/хв; Канатоємкість барабана, м; Діаметр каната, мм; Тип електро-двигуна; Потужність електро-двигуна, кВт; Частота обертів, об/хв; Габаритні розміри, мм; Вага лебідки з канатом, кг; |

0,500 28,8 80 7,7 АОСЕ- 42-Щ 2,8 1300 860-690-720 230 |

0,530 27,6 80 8,1 АОС 2- 31-4 3,0 - 810-870-570 250 |

1,500 10,2 80 11,5 АОС 2- 31-4 3,0 1360 1350-960-1000 645 |

1,600 - 100 9,9 АО 2-51-4Щ2 7,5 - 1040-940-585 490 |

Заходи безпеки при роботі з ручними важільними

лебідками

При виконанні рятувальних і невідкладних

аварійно-відновлювальних робіт із застосуванням ручних важільних лебідок

ЗАБОРОНЯЄТЬСЯ:

n підіймати і

переміщувати вантажі, вага яких перевищує номінальне тягове зусилля лебідки;

n працювати з

лебідкою, у якої канат має вузли, скручування і надломи, а також природне

зношення і корозію ниток у пасмах завивки вище допустимих норм;

n працювати одночасно

важелями переднього та зворотного ходу;

n знаходитись у

площині коливання важеля.

Щодо роботи зі з’ємною

телескопічною лебідкою - розсувний важіль повинен бути надійно закріплений.

Як при підготовці до роботи,

так і в період її виконання, необхідно постійно перевіряти надійність кріплення

лебідки до опори і гачка до вантажу, що переміщується, наявність люфту відтяжки

відкривання стискачів і надійність запору з’ємного телескопічного розсувного

важеля на рукоятці переднього ходу.

Слід постійно слідкувати за

тим, щоб у стиках кришок тягового механізму не з’являлось деформацій.

Вихідні нормативні дані і

строки випробувань лебідок приведені у табл.

2.3.

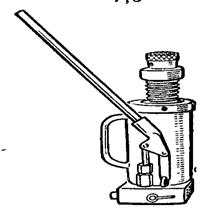

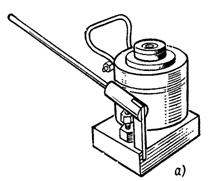

2.1.5. Домкрати

Домкрати - застосовують для

піднімання елементів конструкцій будівель (споруд) при проведенні рятувальних

робіт. Вони піднімають вагу на, порівняно, невелику висоту. Домкрати бувають:

n рейкові;

n гвинтові;

n гідравлічні;

n пневматичні.

Рейкові та гвинтові

домкрати бувають вантажопідйомністю від 1 до 20 тон. Максимальна висота

піднімання - 30-40 см.

Гідравлічні домкрати застосовуються

головним чином при підніманні великої ваги. Їх вантажопідйомність сягає 750

тон. Висота піднімання ваги, як правило, не перевищує 15 см.

Пневматичні домкрати призначені для

переміщення та піднімання великогабаритних об’єктів при ліквідації наслідків

аварій і катастроф. Позитивна риса пневматичних домкратів полягає у тому, що їх

можна заводити у вузькі щілини, що дуже важливо при вилученні потерпілих з під

уламків зруйнованих будівель та споруд.

Рейкові домкрати (мають тільки

ручний привід) призначені для піднімання вантажів, які не вимагають точності

встановлення на чітко визначеній висоті і уявляють з себе корпус, в якому

ходить зубчата рейка, споряджена зверху піднімальною головкою, а знизу

башмаком, який виступає з корпусу.

По своїй конструкції можуть

бути:

n важільно-рейковими;

n зубчасторейковіми.

Головка і башмак служать для

піднімання вантажів. Зубчата рейка приводиться в дію рукояткою, яка з’єднана з

рейкою шестернею, що безпосередньо чіпляє рейку, а в більш складних домкратах,

ще й з проміжними зубчатими передачами. Один з валів передач забезпечений

гальмовим пристроєм - храповиком.

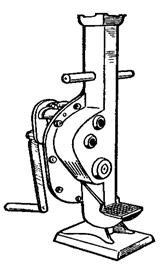

Мал. 2.14. Рейковий

домкрат ДР - 7

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Приклад

найпростішого рейкового домкрату показаний на мал. 2.15.

Приклад

найпростішого рейкового домкрату показаний на мал. 2.15.

головка

![]()

шестерня

шестерня

![]()

![]() рейка

рейка

корпус домкрата

![]()

Мал.

2.15. Спрощена схема рейкового домкрата.

Технічні

характеристики рейкових домкратів

Таблиця 2.9.

|

№ з/п |

Найменування показника |

ДР-5 |

ДР-7 |

|

1. 2. 3. 4. 5. 6. |

Вантажопідйомність на головці, т; Вантажопідйомність на нижній лапі, т; Найбільша висота піднімання, мм; Зусилля на рукоятці, Н/кгс; Габаритні розміри, мм; Вага, кг. |

5 5 350 296/30 175-150-695 36 |

7 7 350 492/до 50 303-435-755 45 |

Обслуговування рейкових домкратів міститься

у їх регулярному змащуванні.

Гвинтові домкрати (можуть мати ручний

та електричний привід) призначені для піднімання та опускання вантажів при

виконанні РІНР.

Мал. 2.16. Гвинтовий домкрат ДВ – 10

Піднімання вантажу

здійснюється за допомогою гвинта, який обертається у бронзовій гайці, що

закріплена в корпусі. При обертанні рукоятки у напрямку проти ходу годинникової

стрілки - вантаж піднімається, а при зворотному обертанні (після переключення

фіксатора собачки) - опускається.

Як правило вони складаються

з подвійного телескопічного гвинта та ручного (механічного) приводу до нього.

У корпусі домкрата (у

внутрішній нарізці) обертається нижній гвинт із закріпленими на його верхньому

кінці гайкою і храповим колесом. Між храповим корпусом і гайкою вільно

обертається кільце з двобічною храповою защіпкою. Верхній гвинт вертикально

переміщується по нарізці гайки.

Храповий механізм обертає

нижній гвинт, переміщуючи його вверх чи вниз. При цьому разом з нижнім гвинтом

переміщується і верхній гвинт, однак останній при цьому не обертається.

Первинна висота домкрата при

встановленні його під вантаж регулюється попереднім вивертанням верхнього

гвинта.

Тактико-технічні

характеристики гвинтових домкратів

Таблиця 2.10.

|

№ з/п |

Найменування показника |

ДВ-10 |

ДЛ-10 (з лапою) |

|

1. 2. 3. 4. 5. |

Вантажопідйомність, т; Зусилля на рукоятці при максимальній

вантажопідйомності, Н (кгс); Максимальна висота піднімання, мм; Габаритні розміри, мм; Вага, кг. |

10 570 (58) 200 210-150-416 30 |

10 196 (20) 300 185-190-550 31 |

Обслуговування гвинтового

домкрата міститься в регулярному змащуванні

його ковзаючих поверхонь.

Основний недолік рейкових та

гвинтових домкратів - це їх низький ККД та невелика швидкість піднімання

(опускання) вантажу.

Заходи безпеки при користуванні рейковими та

гвинтовими домкратами

Особливість гвинтових

домкратів полягає в тому, що вони не можуть самостійно опускатися під дією ваги

вантажу, який піднімається, так як за рахунок відповідного кута підйому

гвинтової лінії різьби виникає самогальмування.

Опорні головки гвинтових

домкратів, у яких обертається гвинт, в процесі роботи не повинні рухатися

вільно і не мати великих коливань у вертикальній площині.

Щоб уникнути вигібання

гвинта, опорні головки домкратів слід встановлювати під вантажем чітко по

центру. Неможна збільшувати довжину рукоятки гвинтового домкрата, щоб не

перевищити зусилля, яке можуть витримати його гайки і гвинт. При виконанні

робіт необхідно слідкувати, щоб нарізка гвинта не забруднювалася, тому що

забруднення спричиняє швидке зношення нарізки. В гайки і гвинт промивають в

гасі і змащують консистентним графітним мастилом УСс-А.

Вантаж рейковими домкратами

піднімають двома способами. Перший спосіб: розміщують домкрат і піднімають

вантаж аналогічно гвинтовому домкрату. Другий спосіб: якщо вантаж, який

необхідно підняти, знаходиться нижче піднімальної головки, то піднімання

використовується за допомогою лапи домкрата, для чого домкрат встановлюють

поруч з вантажем, заводять під нього лапу і потім обертанням рукоятки

здійснюють піднімання.

В рейкових домкратах вантаж

утримується на висоті храповиком і собачкою, в наслідок чого на стан цих

деталей, а також їх осей, слід звертати особливу увагу. При роботі з рейковими

домкратами необхідно слідкувати за цілісністю передавальних механізмів, тому що

несправність одного з них може призвести до аварії при підніманні вантажів і

травмам.

Головний недолік рейкових

домкратів - при відкинутій собачці вантаж утримується тільки зусиллям, яке

прикладене до рукоятки домкрата. Тому при вискакуванні рукоятки з рук

працюючого, вантаж швидко падає, а працівник може бути травмований рукояткою,

що обертається.

З точки зору правил техніки

безпеки, гвинтові і рейкові домкрати повинні відповідати наступним вимогам:

n опорні поверхні

головок і лап повинні мати насічку, що запобігає можливості зісковзування

вантажу;

n опорна поверхня лап

рейкових домкратів повинна бути розташована під кутом 900 до теоретичної осі рейок;

n опорні поверхні

основаній домкратів не повинні бути дуже гладкими, а торці колодок рейкових

домкратів слід оковувати і споряджувати шипами (ніжками), щоб уникнути

зісковзування у процесі роботи;

n неможна допускати,

щоб трещіточні механізми працювали з проскоками собачок по зубцям храповика;

n пружини, що

прижимають собачки до храповиків, повинні забезпечувати можливість перекидання

собачок рукою без надмірних зусиль (для зміни напрямку обертання);

n вантажні гвинти

повинні мати опори для обмеження висоти піднімання, щоб уникнути випадіння

гвинта із корпуса;

n при підніманні

вантажів необхідно слідкувати за тим, щоб домкрат не опрокинувся, особливо при підніманні вантажу

з одного боку;

n зазори в нарізці

гвинтових домкратів повинні забезпечувати вільне обертання гвинта від руки, але

без зайвої радіальних або повздовжних коливань;

n процес піднімання та

опускання для всіх домкратів повинен бути повільним;

n при роботі на

м’якому грунті під основу домкрата необхідно підкладати підкладки (як правило,

дерев’яні);

n ЗАБОРОНЯЄТЬСЯ підіймати

домкратом вантаж, вага якого перевищує вантажопідйомність домкрата.

При одночасній роботі з

декількома домкратами (при підніманні одного вантажу) необхідно слідкувати за

тим, щоб піднімання ними здійснювалось з однаковою швидкістю.

При підніманні домкратами

металевих конструкцій (деталей), для

запобігання зісковзування сталевої головки домкрата, поміж головкою домкрата і

поверхнею конструкції, в яку впирається головка, слід підкладувати обрізки

дощок.

Гідравлічні домкрати виготовляють з

ручним і машинним приводами. Для цих домкратів, як і для гвинтових, характерні

плавність хода і точна установка вантажу, що піднімається. В порівнянні з

гвинтовими гідравлічні домкрати мають

більший ККД, і в порівнянні з рейковими і гвинтовими мають значно більшу вантажопідйомність, як

вже вказувалось, - до 750 тон.

Домкрат з ручним приводом, який показаний на мал.

2.17., складається з гідроциліндра, плунжера, ручного поршневого насоса

з приводною рукояткою і бачка для мастила. При качанні рукоятки

Мал. 2.17. Гідравлічний

спеціальний домкрат ДГС – 1

мастило із бачка надходить під плунжер, в

наслідок чого плунжер піднімається разом із вантажем. Для опускання вантажу або

плунжера слід повернути вентиль, тоді порожнина гідроциліндра буде з’єднана з

бачком і плунжер почне опускатися під дією своєї ваги або вантажу. Швидкість

опускання регулюється ступенем відкриття спускного вентиля.

Тактико-технічні характеристики ручних

гідравлічних домкратів

Домкрати гідравлічні спеціальні

Таблиця 2.11.

|

№ з/п |

Найменування показника |

ДГС-1 |

ДГС-2 |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. |

Вантажопідємність, т; Максимальна висота піднімання вантажу, мм; Тиск мастила в циліндрі при мак-симальному

навантаженні, МПа (кгс/см2); Діаметр робочого циліндра, мм; Діаметр поршня насоса, мм; Ємкість резервуара, л; Найбільша висота при викручено-му гвинті,

мм; Найменша висота при вкрученому гвинті, мм; Питомий тиск на основу при максимальному

навантаженні, МПа (кгс/см2); Зусилля на кінці рукоятки, Н (кгс); Габаритні розміри, мм; Вага, кг. |

10 150 34,4 (150) 65 12 0,9 570 300 7,35 (75) 196 (20) 170-170-300 16,6 |

5 140 39,2 (400) 40 12 0,25 485 245 4,80 (49) 223 (23) 210-150-245 7,3 |

Гідравлічні домкрати облегшені

Мал. 2.18. Гідравлічні облегшені

домкрати:

Технічні

характеристики домкратів облегшених

Таблиця 2.12.

|

№ з/п |

Найменування показника |

ДГО-20 |

ДГО-50 |

ДГО-100 |

ДГО-200 |

|

1. 2. 3. 4. 5. 6. |

Максимальна вантажопід-йомність, т; Максимальна висота піднімання, мм; Тиск мастила при макси-мальній

вантажопідйом-ності, МПа (кгс/см2); Діаметр поршня, мм; Габаритні розміри, мм; Вага, кг. |

20 90 2,5 (25) - 188-150-170 20 |

50 100 40,2 (393) 125 460-313-220 63 |

100 155 38,4 (376) 180 598-375-285 125 |

200 155 39,9 (391) 250 700-470-304 209 |

Обслуговування ручних

гідравлічних домкратів полягає у своєчасному чищенні зовнішньої поверхні і доливанню

мастила в бачок.

Вихідні нормативні дані і

строки випробувань домкратів всіх типів приведені у табл. 2.3.

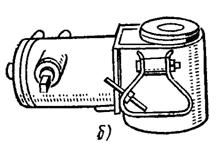

Пневматичні домкрати призначені для

переміщення і піднімання крупногабаритних об’єктів при ліквідації наслідків

аварій чи катастроф і широко використовуються при проведенні рятувальних та

інших невідкладних робіт.

Пневмодомкрат складається з

армованої гумової пневмоподушки (пневмоподушок) зі штуцером для підключення

повітряного рукава. Повітряний рукав з’єднує управляючий клапан зі штуцером пневмоподушки.

Керуючий клапан, у свою чергу, з’єднується з редуктором тиску, який встановлено

на балоні зі стиснутим повітрям чи з пневмомагістраллю, якщо остання забезпечує

необхідний тиск.

При виконанні РІНР

пневмодомкрат вводиться у вузькі щілини і повітря за допомогою повітряного

клапана керує процесом розсування домкрата. При досягненні потрібної висоти

піднімання, цей процес можна закінчити. В цьому положенні домкрат утримується

керуючим клапаном. Домкрат обслуговує один оператор.

Тактико-технічні

характеристики

пневматичних

домкратів

Таблиця 2.13.

|

№ з/п |

Найменування показника |

Типорозмір |

||

|

1 |

2 |

3 |

||

|

1. 2. 3. 4. |

Тиск повітря, МПа; Вантажопідйомність, кН; Розміри: - довжина - ширина Вага, кг (не більше). |

0,8 48 270 270 2,0 |

0,8 110 390 390 4,8 |

0,8 200 520 520 7,5 |

2.2. Машини та

пристрої для руйнування (різання) конструкцій та матеріалів

2.2.1. Машини та пристрої

для різання металів:

2.2.1.1. Ручний інструмент це

найпростіший інструмент для різання металів, до нього відносяться ножівки по

металу, ножиці і таке інше.

Основний недолік

ручного інструменту - в порівнянні з іншими типами, великий час на виконання

робіт та велика трудомісткість, але цей інструмент простий у використанні і

обслуговуванні і не вимагає від персоналу додаткових знань і навичок.

2.2.1.2.

мотоінструмент

для різання металів - це інструмент, який призначений для різання

конструкцій з металу, він має привід від двигуна внутрішнього згорання.

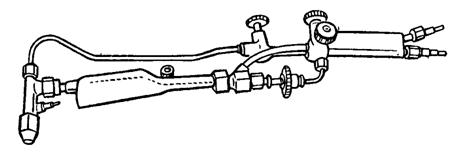

Прикладом може служити мотопила з

приставкою для різання металів ПДС-400.

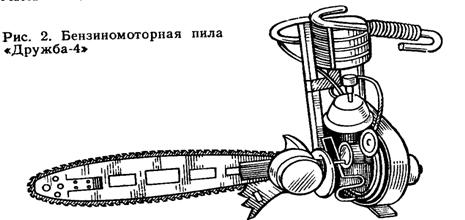

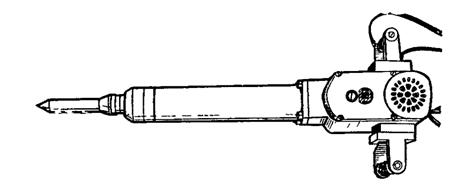

Мал. 2.19. Дискова мотопилка ПДС-400

Дискова мотопилка ПДС-400

призначена для механізації рятувальних та інших невідкладних робіт при вскритті

фюзеляжів повітряних суден і, як правило, входить в комплект пожежних

аеродромних автомобілей. Пилка також може бути використана при роботах по

вскриттю і розбиранню металевих конструкцій. Первинним двигуном для пилки

ПДС-400 служить двигун від бензомоторної пили «Урал».

![]() Дискова пилка складається з двигуна внутрішнього

згорання, пильного апарата, прорізного абразивного армованого диска, бачка для

пального, рукояток і стартера.

Дискова пилка складається з двигуна внутрішнього

згорання, пильного апарата, прорізного абразивного армованого диска, бачка для

пального, рукояток і стартера.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 3 4 5 6

7 8

3 4 5 6

7 8

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

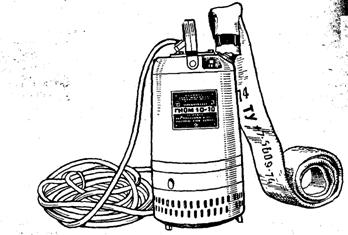

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 9

9

10

2

2

![]() 1

1

![]()

![]() 11

11

![]()

Мал. 2.20. Спрощена принципова схема пили ПДС-400

1 – з’ємний стартер; 2 –

маховик; 3 – циліндр; 4 – поршень; 5 –

коленвал; 6 – автоматична центробіжна фрикційна муфта; 7 – направляюча консоль;

8 – прорізний диск; 9 –

захисний кожух; 10 – натяжний пристрій; 11 – ремінь.

Тактико-технічна характеристика бензомоторної

пилки ПДС-400

1. Управління пилкою

...............……..………...... ручне;

2. Двигун

(тип).............................……......внутрішнього згорання,

ноциліндровий,

двохтактний,

карбюраторний;

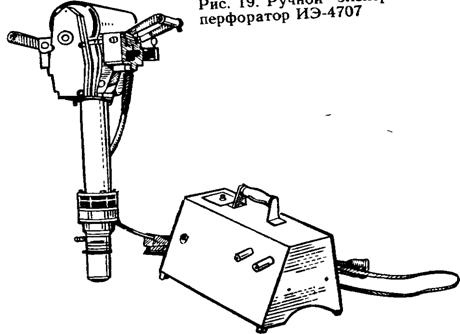

n максимальна

потужність, кВт.…………………..3,65;

n частота обертів при

максимальній потужності, об/хв

…………………………………............................5800 + 200;

3. Місткість бачка для

пального, л………………....0,78;

4. Пильний апарат:

n тип прорізного

диска....……………...........абразивний, армований

сіткою

із скловолокна;

n розміри диска, мм:

n діаметр

............…………………………….............. ..400;

n товщина.............……………...………………...............4;

n діаметр посадочного

отвору ...............…….................32;

n максимальна глибина

пропилу, мм................…........150;

n привід

кола..................…………….............кліноремінна передача;

n передаточне

число.................……….…………….....1,47;

n вмикання і

вимикання......………………....автоматичне, центро-

біжною фрікционною

муфтою;

5.

Працездатність при розпилюванні алюмінієвих сплавів, мм/с

……………………………………………………..............80;

6. Швидкість різання на

робочій

частоті обертів двигуна,

мм/с..……………………....75-80;

7. Габаритні розміри

пилки, мм:

n довжина.....………………………………....................880;

n ширина....................………….……………………......320;

n висота...................………….…………………….........420;

8.

Вага пилки з повною заправкою, кг (не більше).......12,6.

При виконанні РІНР

абразивний круг вводять з легким натиском, поступово збільшуючи частоту обертів

двигуна, і слідкують за відповідністю зусилля подачі інструмента потужності

двигуна, не допускаючи різкого зниження частоти обертів. Різання об’ємних

конструкцій повинно виконуватись при максимальній глибині пропилу, різання

листів і обшивок - при мінімальній. При різанні необхідно слідкувати за вірним розташуванням

кола відносно пропила, не допускаючи значних відхилень від площини різання. По

закінченні різання і при переході до іншого місця слід зменшити частоту обертів

двигуна.

Для зупинки двигуна

необхідно повністю відпустити важіль управління газом, натиснути на кнопку

вимикання двигуна, тримати її в натиснутому положенні до повної зупинки двигуна

і потім закрити кран подачі пального. Забороняється зупиняти двигун зніманням

ковпачка зі свічки. При повному витраченні пального з бачка можливий підсос з

пальним пароповітряної суміші, і двигун може розвивати максимальну частоту

обертів навіть при закритій дросельній заслонці карбюратора. У цьому випадку

двигун необхідно негайно зупинити, заповнити бачок пальним і повторно запустити

пилку.

Правила техніки безпеки при роботі з

бензомоторною пилкою ПДС-400

В процесі експлуатації

інструмента необхідно виконувати загальні правила техніки безпеки, що

рекомендуються при роботі на мотопилках, а також правила поводження з бензином.

(Див. розділ «Мотопилка «Урал»»).

Дозволяється допускати до

роботи з інструментом тільки осіб, які проінструктовані і навчені роботі на

ньому.

Працювати можна тільки

пересвідчившись в повній справності інструмента і надійному закріпленні кола.

При запуску двигуна, пильне

коло не повинне торкатися яких-небудь предметів, не можна намотувати трос на

ручку. При холостому ході, щоб уникнути розносу, двигун повинен працювати при

відпущеному важелі управління газом.

Варіанти виконання

горизонтальних і вертикальних прорізів необхідно відпрацьовувати на дерев’яних

щитах, товщиною 20-25 мм. Інші варіанти різання відпрацьовуються на

різноманітних тематичних профілях, які закріплені в тисках, і листах товщиною

до 3,0 мм. Профілі, листовий матеріал і макети повинні закріплюватися так, щоб

при різанні не було заклинювань кола в пропилі в результаті деформації або

перекосу об’єкта різання. Різання необхідно виконувати з постійним зусиллям

подачі, не допускаючи різкого зниження частоти обертів кола. Як початок так і

кінець різання, тобто звільнення кола із пропила, повинні здійснюватись

повільно без ривків.

Порядок та терміни виконання

технічних обслуговувань бензомоторної пилки ПДС-400 аналогічні технічному

обслуговуванню бензомоторної пилки «Урал».

2.2.1.3.

електроінструмент

для руйнування металевих конструкцій

Останнім часом все більш

широке застосування знаходять ручні електричні машини. Засоби малої механізації

з електричним приводом мають більш високий ККД, який досягає 70 % і є більш

економічними за витратами енергії. Експлуатаційні витрати на них у 4-6 разів

нижче, ніж на пневматичні ЗММ, тому що для останніх потрібен двигун великої

потужності для приводу компресора і спеціальні трубопроводи. Однак електричні

ЗММ більш небезпечні в роботі, чутливі до всякого роду перевантажень, мають

деякі обмеження в тривалості режиму безперервної роботи.

Електродвигуни ручних машин

представляють собою двигуни вмонтованого типу, які є конструктивно невід’ємною

частиною всього робочого пристрою, ряд деталей яких загальні як для двигунів,

так і для ручних машин в цілому. В ручних машинах використовуються в основному

наступні електродвигуни:

n колекторні,

однофазного електричного струму промислової частоти 50 Гц, напругою 220 В;

n асинхронні,

трьохфазного електричного струму з коротко-замкнутим ротором, промислової частоти

50 Гц та підвищеної частоти 200 Гц, напругою 220 і 36 В.

Працездатність ручних

електричних машин залежить, в основному, від їх механічних параметрів

(потужності, частоти, робочого інструмента, частоти ударів і т.ін.), якості

робочого інструмента, яким обладнана машина, і від її ергономічних показників,

з яких найважливіше значення має вага. Головним напрямком підвищення

працездатності ручних електричних машин є збільшення їх потужності і зменшення

ваги. Потужність двигуна пропорційна обертаючому моменту на валу ротора (якоря)

і частоті обертання.

Збільшення крутячого моменту

веде до збільшення ваги всієї машини, що, як правило, неприйнятно. Тому

практично єдиним способом збільшення потужності двигунів ручних машин є

підвищення їх швидкохідності, тобто частоти обертання. Це досягається

застосуванням для приводу ручних електричних машин однофазних колекторних

двигунів з частотою обертання 10000-30000 об/хв. Перевагою цих двигунів є те,

що завдяки «м’якій» механічній характеристиці вони здатні витримувати значні

короткочасні навантаження. Робота колекторного двигуна не порушується при

значних коливаннях напруги джерела.

Весь електрифікований

інструмент по способу забезпечення безпеки робіт поділяється на 3 класи:

n І-го класу -

номінальна напруга струму понад 42 В, в яких хоча б одна металева деталь,

доступна для дотику, відділена від частин, які знаходяться під напругою, тільки

однією робочою ізоляцією;

n ІІ-го класу -

номінальна напруга струму понад 42 В, в яких всі металеві деталі, доступні для

дотику, відділені від частин, які знаходяться під напругою, подвійною або

підсиленою ізоляцією;

n ІІІ-го класу -

номінальна напруга струму до 42 В, яка отримується від автономних джерел

живлення або через перетворювач струму, причому, як правило, такі машини мають

підвищену частоту електричного струму.

Електроінструмент,

обладнаний колекторними електродвигунами з подвійною ізоляцією, електробезпечні

і допускають роботу без засобів захисту. На відміну від ручних електричних

машин низької напруги (36 В) і машин з підвищеною частотою струму (200 Гц) для

їх живлення не потрібні громоздкі трансформатори чи перетворювачі частоти

струму.

електроінструмент, який

призначений для різання металевих профілей і арматурної сталі в залізобетонних

конструкціях при проведенні рятувальних та інших невідкладних робіт, як джерело

енергії використовує електричний струм від промислової мережі або від

пересувних електричних станцій. До такого інструмента можна віднести машинки

ручні шліфувальні кутові для різання

металів.

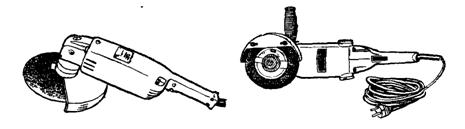

Мал. 2.21. Ручна шліфувальна кутова

електрична машинка ИЭ – 2102А Мал. 2.22. Ручна шліфувальна кутова електрична машинка Ш1 – 178

За своєю будовою складаються

із наступних частин:

n електродвигуна;

n шпинделя, на якому

кріпиться шліфувальне коло;

n рукоятки з вмикачем

та фільтром для подавлення радіоперешкод;

n струмопровідного

шнура та штепсельної вилки.

Тактико-технічні характеристики машинок ручних шліфувальних кутових електричних

Таблиця 2.14.

|

№ з/п |

Найменування показника |

ІЕ-2102А |

Ш1-178 |

WSBA-1400 |

||||||

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. |

Тип електродвигуна; Потужність, Вт; Частота обертів, об/хв; Напруга, В; Частота струму, Гц; Габарітні розміри, мм; Вага без кабеля і шліфуваль-ного кола, кг; Тип шліфувального кола; Колова швидкість, м/с; Діаметр кола, мм; Товщина кола, мм. |

АП-43-А 2080 11600 36 200 464-272-174 8,2

високошвидкісний на

тканевій основі 80 225 3 |

колекторний з

подвійною ізоляцією 1400 8500 220 50 - 6,5 - 178 3 |

1400 6600 220 50 - 6,7 - 230 10 |

Порядок підготовки електроінструмента до роботи.

Заходи безпеки при роботі з ним.

Порядок підготовки електроінструмента надається в

інструкціях по експлуатації, які прикладаються до кожного засобу. В цілому ж

для роботи з електроінструментом НЕОБХІДНО:

Перевірити електроінструмент

перед роботою:

n комплектність та

надійність кріплення деталей;

n справність кабелю,

його захисної трубки та розйому;

n чіткість роботи

вимикача;

n справність мережі

заземлення та відсутність замикання на корпус;

n відсутність пошкодження

кришки щіткоутримувача;

n відсутність

витікання мастила з редуктора або вентиляційних каналів;

n відсутність поломок

або тріщин в корпусі, рукоятці, захисному загородженні.

Дотримуватися відповідності

напруги умовам роботи:

n поза приміщеннями і

в приміщеннях з підвищеною небезпекою (наявність хоча б однієї з ознак: сирість

або струмопроводячий пил, струмопроводячі підлоги, висока температура,

можливість дотику обладнання до металоконструкцій, з’єднання з землею),

електроінструмент повинен бути під напругою не вище 36 В;

n в приміщеннях

особливо небезпечних (особлива сирість або наявність одночасно двох і більше з

вказаних вище признаків), а також в котлах, металевих ємкостях і т.ін.

електроінструмент повинен працювати при напрузі не вище 36 В з обов’язковим

використанням діелектричних рукавиць, калош, килимків;

n в приміщеннях без

підвищеної небезпеки (відсутність вказаних вище ознак) - при напрузі не вище

220 В.

Поза приміщеннями і в

приміщеннях з підвищеною небезпекою дозволяється використовувати електроінструмент

при напрузі до 220 В, але при наявності захисного вимикача або заземлення

електроінструмента та при обов’язковому використанні діелектричних рукавиць,

калош, килимків.

Забороняється працювати з електроінструментом:

n в вибухонебезпечних

приміщеннях або в приміщеннях з хімічно-активним середовищем;

n назовні та в

середині ємностей, в яких утримують пальне, вибухонебезпечні суміші;

n на ємностях, які

знаходяться під тиском;

n з приставних дробин

на висоті більше 2,5 м;

n назовні приміщень

під час снігопаду та дощу (з електроінструментом у бризконезахищеному

варіанті);

Забезпечувати правильне

вмикання електроінструмента в мережу:

n застосовувати для

живлення електроінструмента автотрансформатори;

n вносити всередину

металевих ємностей, котлів і т.ін. переносні трансформатори, перетворювачі

частоти, які використовуються для живлення електроінструмента;

n приєднувати та

від’єднувати роз’єми електроінструмента тільки до роз’ємів мережі, яка не

знаходяться під напругою.

Дозволяється приєднувати та

від’єднувати електроінструмент від роз’ємів мережі, яка знаходиться під

напругою, тільки в діелектричних рукавицях.

Приєднувати роз’єм

електроінструмента безпосередньо до розділених кінців кабелю живлячої мережі забороняється.

увімкнувши електроінструмент в мережу, необхідно

перевірити його роботу на холостому ходу.

Під час роботи з

електроінструментом необхідно:

n розташовувати

деталі, що обробляються, стійко;

n не прибирати руками

стружку або тирсу до зупинки робочого органу електроінструменту;

n не завдавати

електроінструменту перевантажень, ударів;

n не перебільшувати

гранично допустиму тривалість його безперервної роботи;

n не залишати

електроінструмент без нагляду, не передавати його, хоча б і короткочасно,

стороннім особам;

n не допускати

попадання кабелю під робочій орган та дотик його до гарячих поверхонь та

контакту з нафтопродуктами;

n не триматися за

кабель та штепсельну вилку (роз’єм), уникати натягувань і перекручувань кабелю.

Прив’язувати кабель

електроінструмента до частин одежі, пропускати його через поясний ремінь і

т.ін. забороняється.

Виконувати свердління

отворів та пробивання борозд в стінах, панелях, в яких знаходиться захована

електропроводка, можна тільки після зняття напруги та прийняття заходів по

запобіганню подання напруги до місця роботи.

Необхідно вимикати

електроінструмент з мережі:

n при заміні робочого

органу;

n при іскрінні щіток

на колекторі, яке супроводжується появою колового вогню на його поверхні;

n при появі диму чи

запаху, характерного для палаючої ізоляції;

n при заклинюванні

частин, що рухаються, поломці робочого органу;

n при появі

підвищеного шуму, стуку, вібрацій;

n при нещасному

випадку з працівником;

n при переносі

інструмента з одного робочого місця на інше;

n при перервах та по

закінченню роботи.

Про всі неполадки, що

виявлені при роботі та огляді слід негайно доповісти керівникові на ділянці

робіт.

Не рідше одного разу в

місяць необхідно перевіряти опір ізоляції струмоведучих частин

електроінструменту мегомметром на напругу 500 В (при вимкненому вимикачі). Воно

повинне бути не менше 1 МОм.

2.2.1.4.

пневмоінструмент

для руйнування (різання) металів:

до пневмоінструментів

для руйнування (різання) металів відносяться інструменти обертової дії, а саме

машинки пневматичні шліфувальні для різання металів і свердлильні машинки.

Свердлильні машинки дають можливість свердлити отвори у металі, рідше дереві.

Шліфувальні пневматичні машинки призначені для різання металічних профілів і

арматурної сталі у залізобетонних конструкціях при проведенні РІНР.

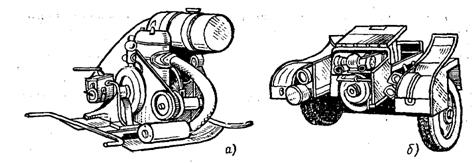

Робота обертових

пневматичних інструментів основана на тому, що стиснуте повітря, діючи на

поршні циліндрів з кривошипно-шатунним механізмом або на лопатки ротора,

обертає головний привідний вал, від якого, за допомогою проміжних передач,

обертання передається шпинделю, який обертає робочу частину інструмента

(свердло, бур, шліфувальне коло і т.ін.).

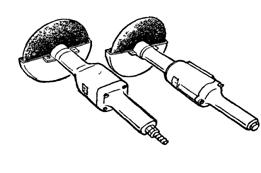

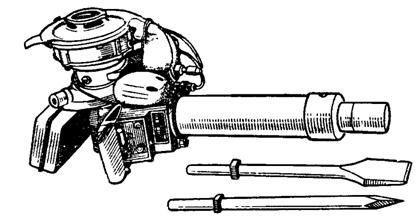

Мал. 2.23. Пневматичні

шліфува-льні машинки П – 21, П – 22

Промисловість випускає

пневматичні машини, що працюють по двом конструктивним схемам:

n з ротаційним

двигуном;

n з поршневим

двигуном.

Із декількох схем ротаційних

пневматичних двигунів найбільш поширене використання отримала схема з висувними

лопатками і ексцентрично розташованим ротором.

Конструктивно ця схема

працює так: (див. мал. 2.24.) у

нерухомому корпусі статора 2 ексцентрично розташований на валу ротор 1, в

радіальні прорізи якого входять лопатки 3. Завдяки ексцентрично розташованому

ротору, кожна лопатка при обертанні ротора буде то засуватись у проріз, то

висуватись з нього. В результаті цього стиснуте повітря, що надходить з каналу

4, постійно буде давити на виступаючі лопатки, заставляючи ротор обертатись,

ротор безпосередньо з’єднується з робочім інструментом. Під дією центробіжної

сили лопатки прижимаються до внутрішньої поверхні барабанів.

3

3

![]()

![]()

2

2

![]() 1

1

![]() 4 4

4 4

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 5

5

Мал. 2.24. Спрощена схема

ротаційного пневмодвигуна.

1 – ротор; 2 – статор; 3 –

рухомі лопатки; 4 – впускний

канал; 5 – випускний канал.

Заключене між двома

лопатками повітря також сприяє обертанню ротора, тому що сильніше давить на

попереду ідучу лопатку, оскільки плща її виступаючої із ротора частини більша

площі частини лопатки, яка йде за нею.

Відпрацьоване повітря

виходить в атмосферу через отвір 5.

Ротаційними двигунами

обладнані пневматичні шліфувальні машинки

П-21, П-22. Технічні характеристики цих машинок наведені у таблиці

2.15.

Тактико-технічні характеристики

пневматичних шліфувальних машинок

Таблиця 2.15.

|

№ з/п |

Найменування показника |

П-21 |

П-22 |

|

1. 2. 3. 4. 5. 6. |

Діаметр абразивного шліфувально-го кола,

мм; Частота обертання шпинделя, об/хв; Тиск повітря, МПа; Розхід повітря, м3/хв; Габаритні розміри, мм; Вага, кг. |

175 8500 0,78 1,8 475-158-144 5,0 |

230 6000 0,59 2,5 555-248-175 5,7 |

Принцип дії поршневих пневматичних свердлильних машинок

полягає у наступному: стисле повітря надходить по каналу через клапан у циліндр

повітряного мотора і приводить у рух поршень. Поршень за допомогою штока

приводить у обертовий рух колінчатий вал, на кінці якого є зубчате колесо, це

колесо знаходиться у зачепленні із зубчатим колесом, глухо насадженим на вісь

свердлильної машини. Таким чином, рух поршня викликає роботу свердлильного

інструменту. Таких циліндрів три або чотири. Стиснуте повітря подається через

золотники по черзі у кожний циліндр.

Умови експлуатації пневматичного інструмента.

Заходи безпеки при роботі з ним.

Для отримання найбільшої

продуктивності пневматичного інструмента необхідно старанно слідкувати за його

справністю. Пневматичні інструменти виготовлені по високому класу точності і

разом з тим працюють у досить важких умовах, виконують грубу роботу. Тому

дотримання основних правил їх експлуатації обов’язкове.

Довгостроковість служби і

надійність роботи пневматичного інструмента можуть бути забезпечені при

дотриманні наступних основних умов:

n змащування нових

інструментів повинно проводитись через кожні 2-3 години роботи, інструменти,

які припрацювались, необхідно змащувати через 4-5 годин роботи. Мастило

заливається через футорки, до яких приєднується шланг. Перед заливанням мастила

необхідно перекрити надходження стиснутого повітря в машину і вилучити із

машини робочій інструмент. Після заливки мастила, включивши подачу стиснутого

повітря, розподіляють його по внутрішніх частинах інструменту;

n для змащування

пневматичного інструменту необхідно використовувати чисте мінеральне мастило,

без різних домішок. Краще за все використовувати мастило марки «Турбінне Л». У

випадку, коли мастило недостатньо рідке або густіє від холоду, в нього можна

добавити чистий гас в кількості до 25 %. Змащування чистим гасом категорично

забороняється. Дозволяється змащувати пневматичні машини сумішшю в пропорції 50

% гасу ДЕСТ 4753-68 і 50 % мастила

індустріального И-20А ДЕСТ 20799-75;

n в зимовий час

особливу увагу слід звертати на видалення вологи, наявність якої в стиснутому

повітрі призводить до зупинки інструменту. Волога, яка знаходиться у стиснутому

повітрі, по дорозі від ресивера до інструмента при низькій температурі

конденсується і, потрапивши в інструмент, замерзає. Задля уникнення цього

необхідно, щоб повітряна сітка мала спеціальні пристрої, так звані конденсатори

(вологозбірники). Вологозбірник являє собою циліндр діаметром приблизно 100 мм

і довжиною 300 мм. Принцип дії вологозбірника полягає в тому, що стиснуте

повітря при попаданні із шланга в

циліндр більшого діаметру (ніж шланг), миттєво втрачає швидкість і сконденсована

волога осідає на стінках циліндру. При роботі в сильні морози інструмент слід

підігрівати до температури, при якій не відчуваєтья холод при триманні

інструменту;

n перед приєднанням до

шланга, який підводить стиснуте повітря, його необхідно ретельно продути для

видалення пилу і бруду. Для цього потрібно на декілька секунд відкрити

повітропровідний кран і випустити повітря через шланг у атмосферу;

n інструмент необхідно

періодично розбирати, деталі ретельно вичищати та промивати в гасі і збирати,

змазавши їх мастилом. Пневматичні поршні слід розбирати тільки у випадку їх

несправності;

n при довгостроковому

зберіганні всі частини пневматичного інструмента необхідно змащувати густим

мінеральним мастилом УС-2;

n необхідно дуже

обережно і з особливою увагою відноситись до шлангів: вони завжди повинні бути

сухими і справними, а їх з’єднання з інструментом - щільним. Підходящі шланги

необхідно систематично просушувати в підвішеному стані, їх слід оберігати від

впливу мастил.

Забороняється працювати з пневматичними шліфувальними

машинками:

n в вибухонебезпечних

приміщеннях або в приміщеннях з хімічно-активним середовищем;

n назовні та в

середині ємностей, в яких утримують пальне, вибухонебезпечні суміші;

n на ємностях, які

знаходяться під тиском;

n з приставних дробин

на висоті більше 2,5 м;

Необхідно відключати пневмоінструмент

від мережі стиснутого повітря:

n при заміні робочого

органу;

n при заклинюванні

частин, що рухаються, поломці робочого органу;

n при появі

підвищеного шуму, стуку, вібрацій;

n при нещасному

випадку з працівником;

n при переносі

інструмента з одного робочого місця на інше;

n при перервах та по

закінченню роботи.

Про всі неполадки, що

виявлені при роботі та огляді слід негайно доповісти керівникові на ділянці

робіт.

2.2.1.5. гідроінструмент для

руйнування (різання) металів

Найбільш сучасний гідроінструмент для руйнування

(різання) металів, який на сьогоднішній день є у військах Цивільної оборони

України, це комплект гідроінструменту «Солітон». В його склад входить

інструмент не тільки для руйнування металу, а й вантажопід’ємнї та інші засоби

(гідроножиці, кусачки, домкрати, механізми тягнучі і т.ін.);. Його можна

вважати уніфікованим. Тому цей комплект буде розглянуто у розділі 2.2.4.

«Уніфікований інструмент».

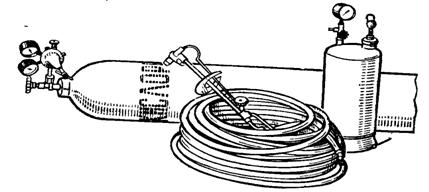

2.2.1.6. пристрої для газо-кісневого різання

металів

пристрої для

газо-кісневого різання металів призначені для різання конструкцій з металу, і

використовують при роботі ацетилен, пропан-бутан або гас. Принцип роботи

оснований на тому, що при згоранні газо-кисневої суміші виділяється велика

кількість теплоти, метал нагрівається до температури плавління і при

відкриванні крана подачі продувочного кисня, розплавлений метал видувається з

тіла металевої конструкції.

тактико-технічні дані обладнання для газового

різання та зварювання металу

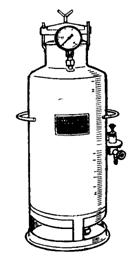

а) переносні ацетиленові генератори

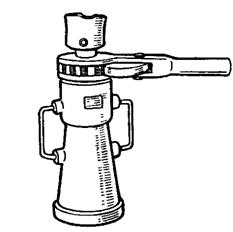

Мал. 2.25. Ацетиленовий

генератор АСБ – 1,25

Таблиця 2.16.

|

№ з/п |

Найменування показника |

МГВ-0,8 |

ГВР-1,25 |

АНВ-1,25 |

АСВ-1,25 |

|

1. 2. 3. 4. 5. |

Нормальна працездат-ність, м3/год; Найбільший допустимий тиск аце-тилену в

корпусі, кПа; Одночасна заправка карбіду кальцію, кг; Кількість води, що зали-вається в

генератор, л; Вага генератора, кг. |

0,8 147 2 12 19 |

1,25 69 4 62 46 |

1,25 9,8 5 17 42 |

1,25 147 3 11 19 |

б)

установки для газопламенного різання металу

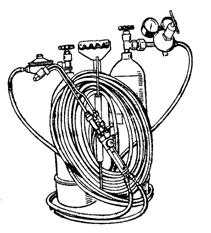

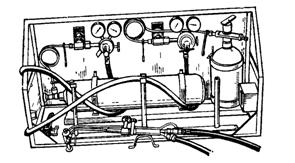

Мал. 2.26. Переносна установка ПГУ – 3 для газопламенної обробки металів

Мал. 2.27. Установка ПУРС

Мал. 2.28.

Автогенорізальна ранцева установка

РУ

Таблиця 2.17.

|

№ з/п |

найменування показника |

ПГУ-3 |

ПУРС |

БУПР-61 |

РУ1 |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. |

Товщина сталі, що розрізається, мм; Розхід кисню, м3/год; Розхід пропан-бутану, м3/год; Розхід ацетилену, м3/год; Розхід бензину, г/год; Тиск кисню, МПа; Тиск пропан-бутану, МПа; Тиск ацетилену, МПа; Габаритні розміри, мм; Вага, кг. |

12 до 3 0,015-0,24 - - 0,29-0,39 0,003 - 330-560-300 22 |

12 2-3 - 0,3-0,8 - 0,20-0,35 - 0,0098-0,0294 1000-450-345 65 |

До 100 17,5 - - 7800 1,47 - - 560-340-200 140 |

- - - - - 0,39 - 0,0098 500-430-220 26 |

Примітка: 1 - при повних

балонах установка розрахована на розрізання сталевого листа довжиною 2 м і

товщиною 12 мм.

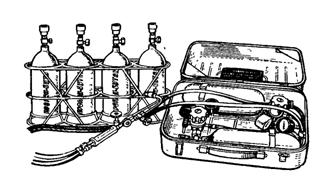

в) гасоріз

Гасоріз призначений для

розрізання низьковуглецевої сталі товщиною до 300 мм.

Мал. 2.29. Гасоріз

В комплект гасоріза входять:

Різак гасо-кисневий РК-71 в

зборі.........................................1;

Редуктор кисневий

ДКП-1-65................................................1;

Бачок для рідкого пального

МТ-БГ ємністю 9 л

з манометром

МТ-7270..................................................1;

Балон кисневий ємністю 40

л.................................................1;

Рукави:

кисневий діаметром 9 мм,

м..........................................20;

гасовий діаметром 6 мм,

м.............................................20.

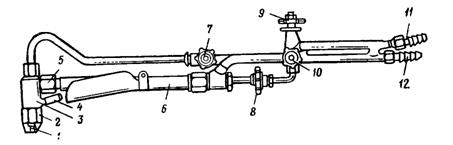

Мал. 2.30. Різак РК - 62 (1 – внутрішній мундштук, 2 – зовнішній мундштук,

3 – головка, 4 – підігріваюче сопло, 5 – накладна гайка, 6 – випарювач, 7 – вентиль

трубопроводу ріжучого кисню, 8 – маховичок для регулювання подачі суміші на

кисневій трубці, 9 – гасовий вентиль,

10 – вентиль трубопроводу підігріваючого кисню, 11 – ніпель шлангу,

що подає пальне, 12 – ніпель кисневого шланга)

|

Мал. 2.30. Різак РК - 62 (1 – внутрішній мундштук, 2 – зовнішній мундштук, 3 – головка, 4 – підігріваюче сопло, 5 – накладна гайка, 6 – випарювач, 7 – вентиль трубопроводу ріжучого кисню, 8 – маховичок для регулювання подачі суміші на кисневій трубці, 9 – гасовий вентиль, 10 – вентиль трубопроводу підігріваючого кисню, 11 – ніпель шлангу, що подає пальне, 12 – ніпель кисневого шланга) |

Мал. 2.31. Різак РК – 71

Тактико-технічні

характеристики гасорізу

Товщина метала, що

розрізається, мм ...............................3-300;

Швидкість різання, мм/хв,

при товщині метала:

до 20

мм..........................................................................15;

до 200 мм..........................................................................4.

Заходи безпеки при роботі з гасорізом:

1. До газорізальних

робіт допускаються особи, які пройшли техмінімум і ознайомились з правилами

техніки безпеки.

2. Норми гранично

допустимих концентрацій вуглеводнів в приміщенні, де використовується різак, -

300 мг/м3, окису вуглецю – 20 мг/м3.

3. В робочому

приміщенні для видалення шкідливих газів повинна бути обладнана загальнообмінна

вентиляція із розрахунку на подачу 2500 – 3000 м3 повітря на один

кілограм гасу, що спалюється.

4. Постійні робочі

місця повинні бути обладнаними місцевою витяжною вентиляцією з видаленням

повітря 1700 – 2500 м3/год з одного квадратного метра площі.

5. Робоче приміщення

необхідно забезпечити засобами пожежегасіння. Воно повинно задовольняти

наступним вимогам:

-

приміщення відповідати категорії виробництва групи Г

і мати ІІ ступінь вогнестійкості;

-

підлога повинна бути негорючою;

-

вільна висота приміщення від рівня підлоги до низу

виступаючих конструктивних елементів безпосередньо над робочим місцем

складати не менш, як 3,25 м;

-

на кожне робоче місце відвести не менш, як 4 м2,

проходи не завалювати, їх ширина повинна бути не менш, як 1 м.

6. При роботі поблизу

струмоведучих пристроїв місця роботи слід огороджувати щитами з відповідними

надписами.

7. Під час роботи слід

надівати захисні окуляри з світлофільтрами

Г-2.